2024.03.15 up

成型合板ってなんだろう? サイトーウッドの工場を訪ねて、

その答えを探る旅へ

薄い板材を重ね合わせて熱と圧力を加えて成型する木工技術「成型合板」。椅子やトレーなど、私たちの暮らしの中にも多く使われており、意識せずとも実は身近なところに存在しています。それほど現在の生活に溶け込んでいる成型合板の製品ですが、「木の板を重ねてつくっている」という程度の認識しかないのが正直なところ。どのような工程を辿ってあの美しい曲線をつくり出しているのか、さらに、数十年使っても壊れない丈夫さの秘密はなんなのか。その疑問を解消すべく、日本を代表する成型合板メーカー「サイトーウッド」の工場を訪ねました。

CONTENTS

- 1. 成型合板の歴史とサイトーウッドの成り立ち

- 2. プライウッド ダストボックスができるまで

- 3. フリーデザイン別注ナチュラルのこと

1.成型合板の歴史とサイトーウッドの成り立ち

フリーデザインの開店当初から取り扱いを続けているサイトーウッドのダストボックス。当店のバイヤー担当によると、購入してから20年近く愛用し続けていても壊れることがなく、今でも変わらずに生活をともにしているそう。その丈夫さにも驚かされますが、木材でありながら水に強いので手入れがしやすく、軽量な点も日用品には欠かせないところ。また、木工作家がつくる1点物ではないので、気軽に買い足したり買い替えたりできるというのも、成型合板製品が暮らしに取り入れやすい理由の1つではないでしょうか。

そんな風に今では生活の中に当たり前に存在している成型合板の技術ですが、工業化されるまでの道のりはどのようなものだったのでしょう。

成型合板工業化への道筋

成型合板が工業生産化される兆しとなったのが、当店にとっても身近な存在であるアルテックの脚に使われている曲げ木技法「L-レッグ」。無垢材に複数の切り込みを入れ、薄い板を挟み、熱を加えながら曲げるという製法は、金属のように剛健でありながら、美しい曲線を描けるため、後の家具・建築界に新たな扉を開くきっかけとなりました。

この技術に強い影響を受けたのがチャールズ&レイ・イームズ夫妻です。「L-レッグ」の技法をヒントに、「曲げ」のみの加工から複雑な3次元の形をつくる技術を模索し、開発に成功します。この革新的な技術は、アメリカ海軍の目に止まり、軍需製品の開発にも着手。成型合板でつくられた添え木や担架などが工業製品として大量生産されることになります。

金属よりも手に入りやすく安価でありながら、無垢の木材でつくるよりも頑丈な成型合板は、第二次世界大戦においてさまざまな面で活用されていきました。そしてやがて、その技術は世界中へと広がっていくことになるのです。

日本での成型合板の研究

日本でも深刻な鉄不足に悩まされ、さまざまな物資を鉄の代用として使うための研究が行われていました。成型合板の活用もその中の1つだったそう。飛騨高山の軍需工場でもその研究が行われており、そこに携わっていたのがサイトーウッドの初代社長齊藤勇氏でした。

齊藤勇氏が実際に行っていた研究は飛行機の燃料タンクを木材でつくるというもの。ドラム缶ほどの大きさの円筒型の成型合板を研究していたそう。ところが、実際にサンプルをつくるところまではいったものの、研究の途中で戦争が終わり、実用化されることはありませんでした。

サイトーウッド設立へ

終戦後、飛騨高山から静岡に戻った齊藤勇氏は、まずは身近な資材である木を加工し、野球のバットやドアなどの建具(たてぐ)をつくる「齊藤木工所」を設立。その後、「もっと事業を大きくしたい」という考えで、戦時中に研究していた円筒成型合板の技術を活かしてものづくりをはじめます。そして、最初にできたのが蓋付きの小物入れ。当時はできた物をリアカーに乗せて、自ら売り歩く行商をしていたといいます。

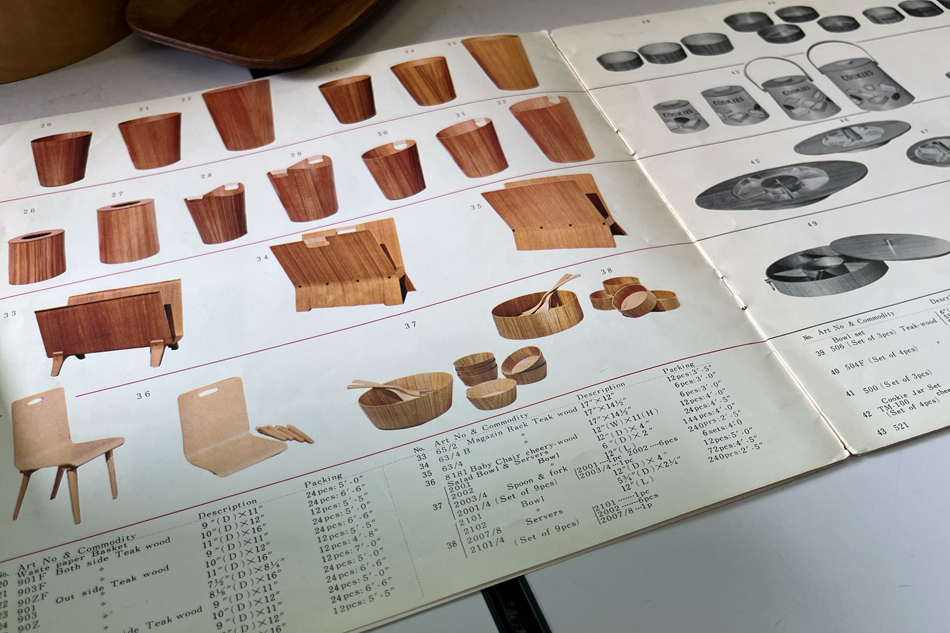

1958年に「齊藤合板工芸所」を設立。その頃、日本に訪れていたアメリカのバイヤーから海外向けの商品の製作依頼を受けます。その時につくったのがアイスペールで、これが輸出第1号になり、当時の主力商品となりました。そこからは海外からの依頼で輸出品を中心に製作を続けます。この頃に誕生したのが、当店でも取り扱いをさせていただいている「ダストボックス」です。最初につくられた上開きのテーパード型は、現在まで約70年に渡り、形を変えずに販売が続く超ロングセラー商品です。

輸出中心だったのは約6年間で、1966年に国内販売向け子会社「サイトーウッド」を設立。相場の変動により、輸出量が徐々に減ってしまったことで、日本での販売が中心になっていきます。この頃の主力となった商品が前述のダストボックスやトレーでした。当時、多くの旅館や食堂などに卸していたそうです。

記憶を掘り返してみると、子どもの頃に宿泊した旅館の部屋の片隅にダストボックスがあったことや、たまたま訪れた食堂で年季の入ったトレーが使われていたことを思い出します。

軍需利用として研究されたことで技術が進んだ成型合板。今では、暮らしの中で平和に使われていることを考えると、当たり前の日常の尊さや喜びを感じます。

2. プライウッド ダストボックスができるまで

北部には山、南部には平野が広がり、中央には瀬戸川が横断する自然豊かな静岡県藤枝市。江戸時代、浅間神社を造営する際に、全国各地から集められた大工や木工職人がこの地に定住し、明治以降にその職人たちが家具づくりをはじめたことから、今もなお多くの家具メーカーや木材加工工場が多い歴史ある土地です。

周囲は田園風景が広がり、夏の爽やかな風によって稲がさわさわ揺れる音とともに、点在する工場の内部からは機械音が聞こえてきます。

サイトーウッドの工場はそんなのどかな場所にありました。

この土地の空気と同じような爽やかな笑顔で迎えてくださったのは、サイトーウッド3代目社長の齊藤拓也さん。

工場の内部を案内していただきながら、ダストボックスが出来上がるまでの工程を見せていただきました。

プライウッドの材料

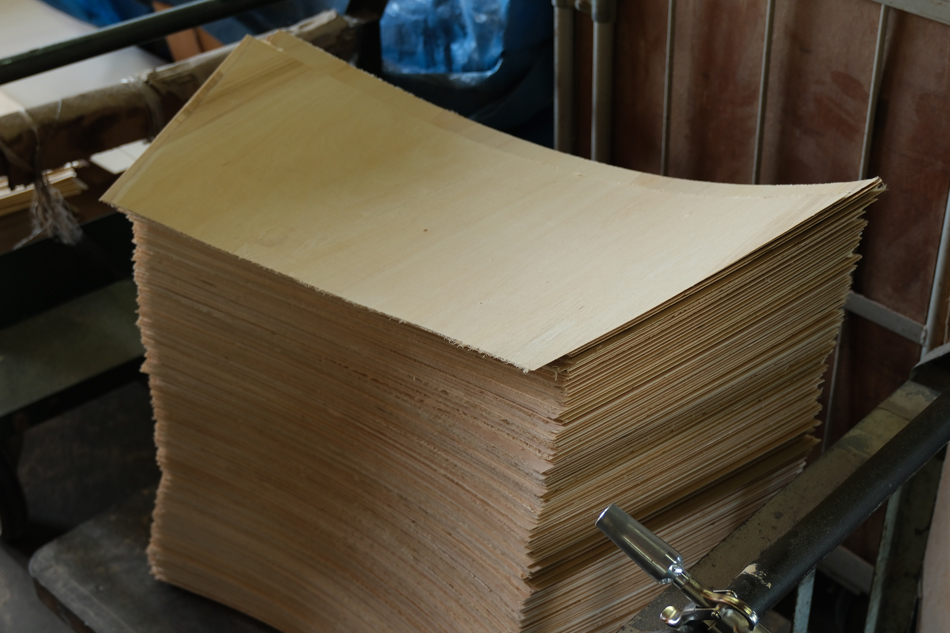

まずは、プライウッドの材料となる資材置き場をご案内いただきました。天井が高く広々とした倉庫の中に、素材となる木材が積み上げられています。

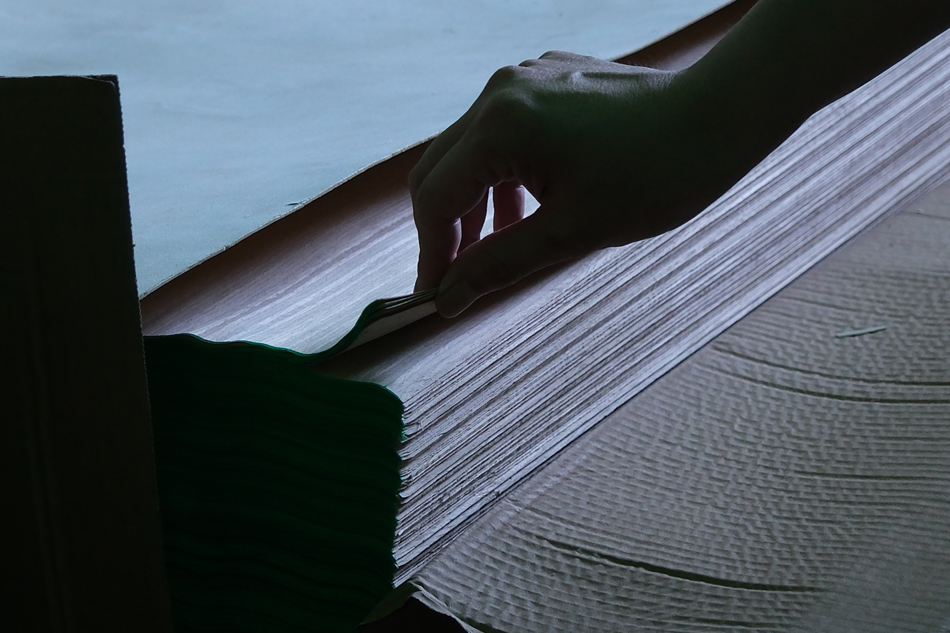

厚さ約0.35ミリに薄く削がれた素材は「突板(つきいた)」と呼ばれるもの。ダストボックスの一番外側に使うもので、化粧の部分になります。その内側の芯になる部分は、0.8ミリのシナ材を3枚重ねて2.4ミリに加工したものを使っているそう。

素材の断裁

続いては、作業場となる別棟の工場へ。縦に長い空間にたくさんの機械が並んでいます。

運び込んだ資材を断裁するところから、圧着して形をつくるまでの工程が順を追って進むように作業スペースが分けられていました。効率よく作業が進められるように、奥に行くほど完成に近づいていきます。

素材の断裁は入口すぐのスペースで行われます。資材置き場から運び込んだ材料を、つくる商品にあわせてカット。テーパード型のダストボックスの形に切り出された素材は、扇形になるように専用のガイドを用いてカットしています。

糊付け

カットした素材を重ね合わせて糊付けする作業へ。職人の手によって1枚1枚丁寧に重ねられていきます。

端の部分をあえてズラしているように見えることを尋ねると、「斜めにすることで、丸く成型した時の接着面が広くなるようにしているんです。そうすることでつなぎ合わせたときの強度を高めています」と教えて下さいました。さらに、木目が縦目、横目になるように重ね合わせるのも強度を出すため。ほんの少しの違いのように思えますが、この工夫が長く使っても壊れない丈夫さへと繋がっているようです。

成型へ

糊付けされたら、いよいよ成型と圧着の作業です。筒状の金型に先ほど糊付けしたものを丸めて入れ、金属のブロックで固定します。ここでしっかりと圧力をかけるため、木槌でブロックを打ち込んでいきます。外に居たときから聞こえていたカンカンという高い音は、この工程によって生まれる音だったようです。

金型に固定したら、90度〜100度の高温の炉の中へ。内部はベルトコンベアーのようになっていて、1つにつき約20分ほどかけてゆっくりと熱で圧着していきます。

「金型は全部で6つあります。炉の中に入れられる数に限りがあるので、1つ出てきたら次を入れるという作業をするのに丁度いい数なんです」と齊藤さん。先ほど糊付けの工程の際、担当の職人さんが炉の方を見ている時間があったのですが、これは糊が乾かない内に次の工程へ回すために行っているそう。長年で培われた、効率よく進めるための連携プレイが垣間見えた瞬間でした。

炉から出てきたものを金型から取り出せば、ダストボックスの胴体の部分が完成です。

底の取り付け

出来上がった胴体部分は工場の2階に運ばれ、底の取り付けや塗装などの仕上げまでが行われます。

胴体のサイズに合わせてカットした底板の側面に接着剤を塗り、はめ込んで取り付けます。

下に向けてすぼまっていく形状のテーパードの場合は、ピタリと固定されるのは想像しやすいですが、ストンとした円筒型の場合は固定するのが難しいのでは? と疑問に思い、齊藤さんに尋ねてみました。「実は円筒形も目視ではわからないくらいのわずかな歪みがあるんです。そのおかげで真円にカットした底部分が止まってくれるんです」と答えてくださいました。

とてもシンプルな構造だからこそ使用する上で注意してほしいことがあるそうです。

「見ての通り上からの衝撃であれば外れることはありませんが、下からの衝撃には少し弱いです。底側から強く叩いてしまうと底板が外れてしまうこともあります。ゴミを捨てる際に底をポンポンと叩く方がいますが、あまり強く叩きすぎないでください」。

塗装から仕上げへ

底をつけたら、次は塗装に進みます。塗装場は他の作業スペースとは空気が変わり、画家のアトリエのようなアーティスティックな雰囲気に圧倒されます。

中央の回転台に乗せて、手で回しながらひとつひとつ丁寧に塗装。1度乾かしてからペーパーでヤスリがけをし、毛羽立ちや汚れを取り除いて、再度塗装。これを繰り返して、サラリとした手触りと見た目も美しいダストボックスが完成します。

機械と人の手によって生まれる曲線美

工場を実際に拝見して驚いたのは、手作業が多かったこと。プライウッド=機械生産の印象がありましたが、木材のカットから糊付け、成型、塗装とほぼすべての作業が人の手によって行われていました。

「形も極シンプルですし、なんとなく簡単そうに見えますが、意外とやる作業は多いんです。想像より人の手が掛かってしまうためか、今成型合板をやっているところは少ないですね」と、現状を教えて下さいました。

機械は補助的な役割が多く、職人技を必要とする工程ばかり。このことに感嘆の声を上げていると、「でも、お客さんにとってはそれはあまり関係ないのかな、と。手作業であることに熱弁を振るって売るというのは、違うのかもと感じています」と、意外なことを語る齊藤さん。初代であるおじいさまの頃から「ただ木を曲げているだけでしょ」という心ない言葉を聞くことも多かったそうで、おじいさまからも「自分たちがやっていることを理解してもらうのは難しいよ」と言われていたそう。

工程の多さや商品への想い云々ではなく、出来上がったものを見て判断してもらうという、つくり手としての究極の姿勢を感じます。だからこそ、創業から変わらない製品をつくり続けることに真摯に取り組むことができるのかもしれません。

3. free design別注 ダストボックスナチュラルのこと

フリーデザインでは、ここ数年で「アルテック」の家具を多く取り扱うようになりました。タイムレスなデザインで、形やサイズも豊富にあるため日本の住宅にも取り入れやすく、愛用者が絶えないブランドとして人気を博しています。

アルテックを購入されるお客様の声を聞いていて気がついたのが、ナチュラルなテイストのインテリアに合うゴミ箱がみつからないということ。インテリアを整えるとき、どうしても後回しになってしまいがちなゴミ箱ですが、実際に生活する上では欠かすことができないアイテムです。近くにあると便利なので、いつも目に入る存在でもあり、妥協して選んでしまうと日々小さな後悔を感じてしまうということも少なくありません。

サイトーウッドのプライウッド ダストボックスは、当店のバイヤーが愛用し続けているので使い勝手や丈夫さについては自信を持っておすすめできる名品といえます。けれど、アルテックの家具のようにバーチ材の家具の隣に置くと、チークの濃い色味がどうしても浮いてしまって馴染まない。そんな悩みから生まれたのが、当店の別注カラー「ナチュラル」です。

経年変化を楽しんで

ゴミ箱の景観問題でもう1つ気になるのが、ビニール袋をかけるかという点。当店でもアンケートをとってみたところ、できるだけゴミ箱を汚したくないのでビニールをかけて使っているというスタッフが数人いました。しかし、ビニールをかけるとせっかくデザインを気に入っていたのに、ちょっぴり残念な見た目になってしまいます。

そんな悩みを齊藤さんに相談してみると「できればビニールはかけてほしくないですね」とサッパリとした答え。

「うちのお客さんで30年以上使ってくれてる人が何人かいますけど、ボロボロになっている人もいれば、新品と変わらないほどキレイなままの人もいます。使い方によって差は出ますが、使っている内に見た目が変わるのも味なのかなと思います」。

大事に思うあまり、せっかくのデザインを崩してしまっては灯台下暗し。ウレタン加工が施されているため、水拭きすれば簡単に汚れはとれるそうです。気兼ねなくガシガシ使って、経年変化を楽しんでください。

お気に入りのゴミ箱を傍らに

主張しすぎず、空間に溶け込んでくれるけれど、非の打ち所がない美しい佇まい。目に入るたびにこれを選んだ自分を褒めたくなる。そんなダストボックスになったと思います。

「特別な日に使うのではなく、日常的に当たり前に使ってほしい」と齊藤さんは語ります。日常的に使うということは、毎日目に入り、触れるということ。その度に小さな幸せを感じられるなら、それほど嬉しいことはありません。

サイトーウッドの商品を見る ▶